موزاییک به عنوان یکی از مصالح پرکاربرد در صنعت ساختوساز، از زمانهای قدیم تا به امروز جایگاه ویژهای در معماری داخلی و خارجی داشته است. این مصالح زیبا و مقاوم به واسطه تنوع رنگ، طرح و بافت، در بسیاری از پروژههای ساختمانی و دکوراسیون مورد استفاده قرار میگیرد. روند موزاییک سازی نیازمند دانش فنی و تجهیزات مخصوصی است که میتواند از دستگاههای ساده دستی تا ماشینآلات صنعتی پیچیده را شامل شود. کارگاههای تولید موزاییک و کارخانههای موزاییکسازی برای تولید محصولات با کیفیت و مطابق با نیاز بازار، نیازمند استفاده از مراحل و دستگاههای مدرن هستند. این مقاله به صورت جامع به بررسی مراحل تولید موزاییک و دستگاههای مورد نیاز در این فرآیند میپردازد و اطلاعات مفیدی را برای علاقهمندان و صاحبان کارگاه موزائیک سازی فراهم میکند.

تاریخچه موزاییک سازی و جایگاه آن در دکوراسیون امروز

موزاییک کاری به عنوان یک هنر و صنعت از قرنها پیش در معماری جهان جایگاه داشته است. این هنر که از تمدنهای باستانی همچون ایران، روم و یونان به ما به ارث رسیده، با ترکیب سنگها و رنگهای متنوع، آثاری زیبا و ماندگار ایجاد میکرد. امروزه با توجه به پیشرفت فناوری، فرآیند تولید موزاییک تغییرات گستردهای کرده و کارخانههای موزاییک سازی به تکنولوژیهای مدرن دسترسی دارند که امکان تولید موزاییک با کیفیت و مقاومت بالا را فراهم میکند. موزاییک سازی همچنان به عنوان یکی از بهترین گزینهها برای پوشش سطوح خارجی و داخلی مورد استفاده قرار میگیرد و باعث افزایش زیبایی و دوام سازهها میشود. انتخاب درست موزاییک و آشنایی با مراحل تولید آن میتواند به بهبود پروژههای دکوراسیون و ساختوساز کمک کند.

مواد اولیه تولید موزاییک و تاثیر هر یک در کیفیت محصول نهایی

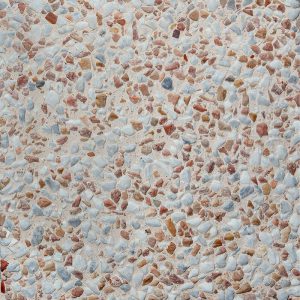

در فرآیند تولید موزاییک، مواد اولیه نقش بسیار مهمی در کیفیت و دوام محصول نهایی ایفا میکنند. موزاییک به طور معمول از ترکیب سیمان، سنگهای ریز، و رنگدانههای مقاوم ساخته میشود. سیمان به عنوان ماده اصلی چسبندگی و مقاومت را افزایش میدهد، در حالی که سنگهای ریز یا شنها نقش اصلی در ایجاد بافت و سطح صاف دارند. رنگدانهها نیز به موزاییکها جلوه بصری میبخشند و برای ایجاد تنوع و زیبایی بیشتر مورد استفاده قرار میگیرند. در کارخانه موزاییک سازی، ترکیب دقیق این مواد با توجه به استانداردهای کیفی و با در نظر گرفتن شرایط محیطی صورت میگیرد. حتی در کارگاههای تولید موزاییک، استفاده از مواد اولیه با کیفیت تضمینکننده مقاومت و ماندگاری موزاییک است. این مواد در کارگاه موزائیکسازی با دقت به دستگاههای مخصوص وارد میشوند تا بهترین نتیجه ممکن حاصل شود. انتخاب صحیح مواد اولیه و ترکیب آنها میتواند تأثیر زیادی در طول عمر موزاییک و مقاومت آن در برابر تغییرات محیطی داشته باشد.

ترکیب و آمادهسازی مواد اولیه: اولین گام در ساخت موزاییک با کیفیت

برای شروع فرآیند موزاییک سازی، آمادهسازی و ترکیب مواد اولیه اهمیت بسیار زیادی دارد. در کارگاه موزاییک سازی، ترکیب مواد اولیه با دقت انجام میشود تا محصولی با کیفیت و دوام بالا تولید شود. سیمان به عنوان پایه اصلی برای ایجاد استحکام و پیوند بین ذرات سنگی به کار میرود. پس از آن، مواد دیگر مانند سنگهای ریز و رنگدانهها به مخلوط اضافه میشوند تا ترکیبی یکنواخت و همگن ایجاد شود. در کارخانه موزاییک سازی، این مراحل به صورت خودکار و با استفاده از دستگاههای پیشرفته انجام میشود، اما در برخی کارگاههای موزائیکسازی کوچکتر، از روشهای دستی برای این مرحله استفاده میشود. ترکیب مناسب مواد اولیه و نسبت دقیق آنها باعث میشود که موزاییک نهایی مقاومت بیشتری در برابر رطوبت و ضربه داشته باشد. با استفاده از تجهیزات مخصوص، این مواد به طور کامل مخلوط میشوند تا موزاییکهایی با بافت یکدست و کیفیت بالا تولید شود.

پرس کردن موزاییک: تکنیکها و دستگاههای مدرن برای ساخت محصولی مستحکم

پس از ترکیب مواد اولیه، مرحله پرس کردن یکی از مهمترین گامها در موزاییک سازی به شمار میآید. در این مرحله، مخلوط آماده شده با استفاده از دستگاه موزاییک سازی دستی یا دستگاههای صنعتی تحت فشار قرار میگیرد. این فشار باعث میشود تا ذرات مواد به خوبی به هم متصل شوند و موزاییک نهایی دارای ساختاری مستحکم و یکدست باشد. در کارگاه موزاییک سازی و کارخانه موزاییک سازی، از دستگاههای مختلفی برای پرس موزاییک استفاده میشود که بر اساس نیاز و نوع محصول تنظیم میشوند. دستگاههای دستی معمولاً در کارگاههای موزائیکسازی کوچک به کار میروند، در حالی که دستگاههای بزرگتر و پیشرفته در کارخانهها برای تولید انبوه مورد استفاده قرار میگیرند. این مرحله نقش اساسی در استحکام و مقاومت موزاییک در برابر فشارهای خارجی و شرایط محیطی دارد و باعث میشود محصول نهایی از کیفیت بالاتری برخوردار باشد.

مرحله خشک کردن: چطور از ترک خوردگی و ضعف در موزاییکها جلوگیری کنیم؟

خشک کردن صحیح موزاییکها مرحلهای حیاتی در فرآیند تولید موزاییک است که میتواند به میزان زیادی از ترک خوردگی و ضعف ساختاری در موزاییکها جلوگیری کند. پس از پرس کردن، موزاییکها به مدت مشخصی نیاز به خشک شدن دارند تا استحکام لازم را به دست آورند. در کارخانه موزاییک سازی، این مرحله با استفاده از دستگاههای خاص و در محیط کنترلشدهای انجام میشود که دمای مناسب برای خشک شدن یکنواخت را فراهم میکند. در کارگاه تولید موزاییک نیز، خشک کردن در محیطهای سربسته و کنترل شده صورت میگیرد تا رطوبت و دمای محیط به درستی مدیریت شود. استفاده از روشهای درست خشک کردن باعث میشود تا موزاییکها بدون ترکخوردگی و با دوام بالا تولید شوند. این مرحله از موزاییک سازی نیاز به دقت و توجه ویژه دارد، زیرا هر گونه خطا در این مرحله میتواند به کاهش کیفیت نهایی محصول منجر شود.

پرداخت و صیقل دادن موزاییک: از زیبایی تا مقاومت بیشتر

مرحله پرداخت و صیقل دادن موزاییک، آخرین گام در فرآیند موزاییک سازی است که به محصول نهایی جلوه و زیبایی بیشتری میبخشد. در این مرحله، سطح موزاییک با استفاده از دستگاههای مخصوص صیقل داده میشود تا صاف و براق شود. کارخانه موزاییک سازی و کارگاه موزاییکسازی با استفاده از تجهیزات پرداخت و صیقلدهی، این مرحله را به طور دقیق انجام میدهند تا موزاییکها دارای سطحی هموار و بدون نقص باشند. این فرآیند همچنین به مقاومت موزاییک در برابر خط و خش و ساییدگی کمک میکند. در کارگاههای تولید موزاییک، این مرحله ممکن است به صورت دستی یا با دستگاههای کوچک انجام شود. صیقل دادن مناسب موزاییک، باعث افزایش دوام و ماندگاری محصول شده و به آن ظاهری زیبا و شفاف میدهد که جذابیت آن را در دکوراسیون افزایش میدهد.

دستگاههای موزاییک سازی: از تجهیزات ساده تا خطوط تولید پیشرفته

دستگاههای موزاییک سازی در کارخانههای موزاییک سازی و کارگاههای تولید موزاییک انواع مختلفی دارند که بر اساس نیاز و ظرفیت تولید انتخاب میشوند. دستگاههای ساده یا دستگاه موزاییک سازی دستی در کارگاههای کوچک و برای تولید محدود استفاده میشوند، در حالی که خطوط تولید پیشرفته در کارخانهها امکان تولید انبوه و با سرعت بالا را فراهم میآورند. این دستگاهها شامل تجهیزات پرس، خشککن، و دستگاههای صیقلدهی میباشند که هر کدام نقش مهمی در کیفیت نهایی موزاییک دارند. انتخاب مناسب دستگاهها بر اساس نوع محصول و میزان تولید، میتواند در کاهش هزینهها و افزایش بهرهوری کارگاه موزائیک سازی موثر باشد. آشنایی با انواع دستگاههای موزاییکسازی به تولیدکنندگان کمک میکند تا بهترین تجهیزات را برای نیازهای خود انتخاب کنند و محصولاتی با کیفیت و ماندگاری بالا ارائه دهند.

نکات کلیدی در نگهداری و تعمیر دستگاههای موزاییک سازی

نگهداری مناسب از دستگاههای موزاییکسازی، برای حفظ کیفیت و کاهش هزینههای کارگاه موزاییک سازی بسیار حائز اهمیت است. در کارخانههای موزاییکسازی، تعمیر و نگهداری منظم تجهیزات و دستگاهها باعث میشود تا عمر مفید آنها افزایش یافته و خطاهای تولید کاهش یابد. دستگاههای موزاییکسازی نیاز به بررسیهای دورهای دارند تا هر گونه خرابی به سرعت شناسایی و رفع شود. در کارگاههای تولید موزاییک نیز، توصیه میشود که قطعاتی مانند پرس و تجهیزات خشککن به طور منظم چک شوند. نگهداری دقیق و به موقع از دستگاهها علاوه بر بهبود کیفیت محصولات، باعث صرفهجویی در هزینههای تعمیرات و جلوگیری از وقفه در تولید میشود.

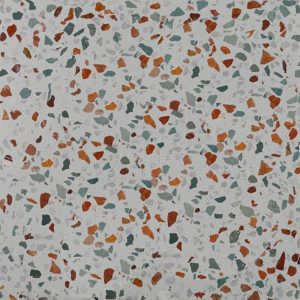

تولید موزاییکهای طرحدار و رنگی: چگونه خلاقیت را در تولید موزاییک به کار ببریم؟

تولید موزاییکهای طرحدار و رنگی نیازمند دقت و خلاقیت است تا محصولی زیبا و منحصر به فرد حاصل شود. این نوع موزاییکها در کارگاههای موزائیکسازی با استفاده از رنگدانهها و قالبهای مخصوص تولید میشوند که امکان ایجاد طرحهای متنوع و رنگهای جذاب را فراهم میکند. در کارگاه موزاییک سازی و کارخانه موزاییک سازی، دستگاههای مختلفی برای ایجاد این طرحها به کار گرفته میشوند. تولید موزاییک با طرحهای سفارشی نیاز به مهارت و دقت بیشتری دارد، زیرا هر گونه خطا در ترکیب رنگها یا طرح ممکن است به نقص در محصول منجر شود. این موزاییکها به دلیل زیبایی و تنوع خود در دکوراسیونهای خاص و پروژههای هنری مورد استفاده قرار میگیرند و توجه طراحان و معماران را به خود جلب میکنند.

مواد اولیه تولید موزاییک و تاثیر هر یک در کیفیت محصول نهایی

مواد اولیه به کار رفته در موزاییک سازی تاثیر مستقیم در دوام و زیبایی محصول نهایی دارند. بهطور کلی، موادی مانند سیمان، سنگهای ریز و رنگدانههای مخصوص برای ایجاد موزاییک مقاوم و زیبا استفاده میشوند. ترکیبات مختلف مواد اولیه، رنگ و بافت موزاییک را تعیین میکنند و در کیفیت نهایی محصول نیز نقش دارند. در کارخانه موزاییک سازی و حتی کارگاههای تولید موزاییک، استفاده از مواد با کیفیت بالا اهمیت ویژهای دارد. شناخت مواد اولیه مناسب، به تولیدکنندگان کمک میکند تا موزاییکهایی مقاوم در برابر رطوبت، ضربه و تغییرات دمایی تولید کنند.

بدون دیدگاه